反应釜氧气在线分析仪是现代化工、制药、石油化工、环保治理等高风险工业领域中重要的安全与工艺控制设备。它通过实时、连续监测反应釜内气体的氧含量,为安全生产、工艺优化和自动化控制提供关键数据支持。

以下从核心功能、工作原理、系统组成、技术特点、应用场景及选型要点等方面进行全面解析:

一、核心功能与作用

1.安全生产保障

●爆炸风险防控

氧气作为助燃剂,在含易燃易爆物料(如氢气、有机溶剂)的反应釜中,一旦浓度超标,极易构成“爆炸三要素”(可燃物+点火源+氧气)。在线分析仪可实时监控氧浓度,确保其处于安全阈值以下(如加氢反应中通常要求 ≤0.5% VOL),防止燃爆事故。

●惰化工艺验证

在投料前需用氮气置换釜内空气,实现“惰化”。氧分析仪可精准测定残余氧浓度,验证置换效果,避免因死角或盲区导致氧含量偏高。

●联锁保护机制

可与DCS/PLC系统联动,当氧浓度超标时,自动触发充氮、停机、泄压等应急措施,构建“监测—报警—处置”闭环。

2.工艺优化与质量控制

反应条件精准调控

某些反应需严格控制微氧环境(如厌氧发酵、聚合反应),氧含量过高会导致副反应或链终止。通过实时反馈调节氮气流量,确保反应路径稳定。

资源高效利用

实现“按需置换”,避免传统过量氮气吹扫造成的浪费,可节省氮气消耗达30%以上,降低运行成本并减少碳排放。

数据驱动工艺改进

长期记录氧浓度变化趋势,辅助分析催化剂活性、设备腐蚀状况等,为工艺优化提供依据。

二、工作原理与传感器类型

电化学氧传感器:氧气在阴极发生还原反应,产生与浓度成正比的电流信号。常见于常量氧(0–25% VOL)测量。 医药、食品、环保等常压常温工况。

注:针对腐蚀性气体(如酸性、碱性气体、苯类、醇类),必须配备定制化预处理系统,防止传感器腐蚀失效。

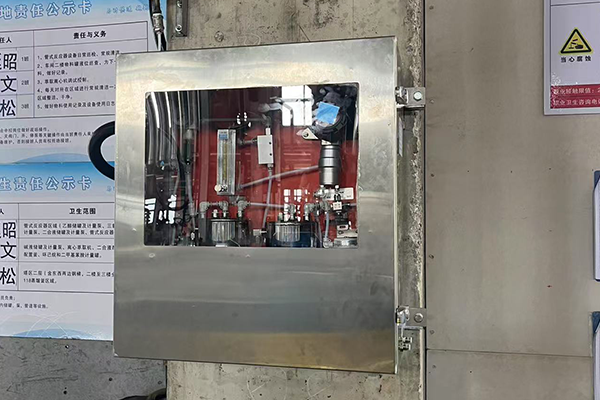

三、系统组成与工作流程

典型在线分析系统由以下模块构成:

1.采样探头:插入反应釜气相空间,抽取代表性气体样本。

2.预处理系统:

- 过滤粉尘、冷凝水、油雾

- 调节温度、压力至传感器适宜范围

- 材质选用耐腐蚀金属(避免有机玻璃/普通不锈钢)

3.传感器检测单元:核心测量元件,输出电信号。

4.数据处理与显示仪表:

- 实时显示氧浓度(0–25% VOL)

- 支持4–20mA、RS485信号输出

5.报警与联动模块:

- 声光报警

- 继电器输出控制充氮阀、切断电源等

工作流程:

气体采样 → 预处理 → 传感器检测 → 信号转换 → 数据显示/传输 → 超限报警/联锁动作

四、技术特点与优势

●高精度与高灵敏度:检测精度可达±2%FS,可捕捉微量变化

●快速响应:T90 ≤ 30秒,满足动态工艺监控需求

●智能化运行:支持自动校准、数据存储、远程监控、物联网连接

●本质安全设计:

●防爆等级达 Exd II CT6,适用于爆炸性环境

●具备防高浓度冲击保护、恢复出厂设置功能

●低维护量:模块化设计,便于拆卸维护;低功耗运行

●定制化能力强:可根据工况配置不同材质气路、预处理单元、信号接口

五、典型应用场景

制药行业:监控原料药合成过程中的氧浓度,防止氧化副反应,保障产品纯度

石油化工:在高压加氢、裂解、聚合等反应中防止富氧引发爆炸

精细化工:对含苯、醇、酯类溶剂的反应釜进行安全监测

环保治理:监测污水处理曝气池、厌氧反应器中的溶解氧或气相氧

六、选型与使用建议

1. 明确测量范围:根据工艺需求选择常量(0–25% VOL)。

2. 考虑环境适应性:高温、高压、腐蚀性介质需选用氧化锆或激光型,并强化预处理。

3. 重视信号兼容性:确保输出信号(4–20mA、RS485)能接入现有控制系统。

4.定期校准与维护:

●按制造商建议周期校准(一般每年一次)

●检查气路密封性、清洁光学窗口、更换电解液或过滤器

5.纳入日常管理计划:将设备状态纳入巡检内容,提升系统可靠性。

总结

反应釜氧气在线分析仪不仅是安全生产的“哨兵”,更是智能化生产与绿色制造的重要支撑。通过合理选型、科学安装、规范维护,可显著提升企业的本质安全水平与工艺控制能力。

如您有具体工况(如高温高压、含腐蚀性气体),建议联系专业厂商提供定制化预处理与系统集成方案,以确保测量准确性与设备寿命

更新时间:2025-10-30

更新时间:2025-10-30 点击次数:449

点击次数:449